聊一聊悬架自由度

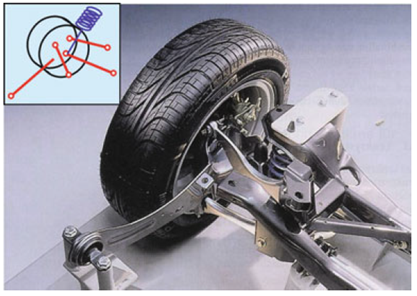

我们都知道汽车底盘后悬四连杆悬架最初设计方案中的纵臂像一个很薄的刀片,所以被命名为Trailing blade suspension(图1)。尽管这种结构设计在结构工程师眼中属于bad design,而saab 93和Ford Focus却都选用了这种刀片结构的悬架系统。

尽管如此,我们也不能忽视这种刀片结构本身刚性不足的事实,这种结构在刚度方面甚至都比不上衬套在压缩状态下的刚度,那么有没有什么办法在保持刀片结构的基本形态下,且不过多增加成本,从而实现刚度提升呢?问题是为什么不能把这个臂做成刚体呢?因为这样的结构刚度甚至弱于衬套,那这种设计是否合理呢?

带着问题,我们进入今天的主题,我们从悬架的杆系机构的自由度来分析悬架的设计理念。

(图1 Trailing blade suspension)

悬架机构的重要基本特征-自由度

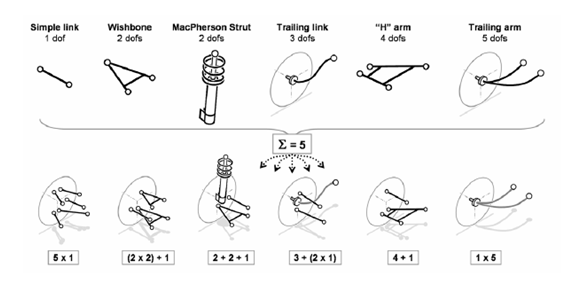

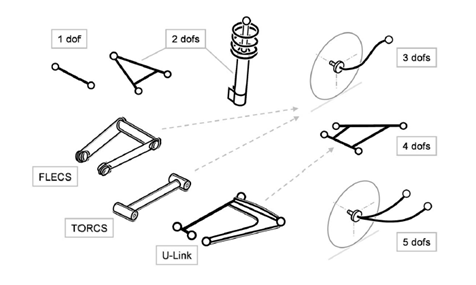

(图2 悬架机构基础杆系的自由度)

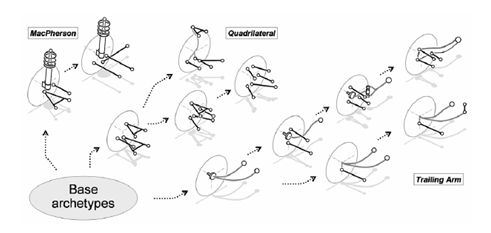

将大多数独立悬架的机构零部件进行聚类分析,主要分为刚性悬架机构和柔性悬架机构,刚性悬架机构主要分为三个分支,麦弗逊式、多连杆式以及拖臂式,柔性悬架机构主要包含H臂、扭力梁悬架、纵臂四连杆等。从(图3)的悬架演变过程我们发现机构的杆系越来越多,悬架型式的演变越来越复杂。

(图3 刚性悬架机构)

悬架机构的演变发展离不开自由度的理论支持,悬架机构自由度的设计分为两个技术分支,一种是常规的刚性悬架自由度设计理念,我们以零部件结构对轮胎的自由度累加设计自由度,最终满足对轮胎的自由度限制和为5个自由度。

另一种是柔性悬架机构自由度的设计理念,初始设计机构对轮胎自由度限制和为6个自由度,然后通过零件结构降低刚性的方式或增加杆系连接释放自由度的方式保证悬架的运动特性。

先举几个具体的例子:

1、 H臂悬架:优点是简单,用很少的几何零部件就能控制,缺点是前束的控制和柔性的控制很难满足整车性能需求。于是出现了以下几种优化方式:

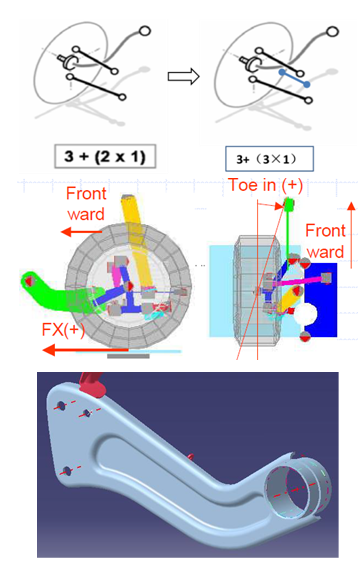

结构1:将H臂一根梁去掉,改变为(图4)蓝色部件结构,通过改变H臂的柔性释放一个自由度,同时在悬架结构上增加一个杆系,达到控制5个自由度的要求。

结构2:在结构1的基础上发现此结构并不能很好的控制前束的变化,继续将蓝色部件更改为结构2,达到控制3个自由度的要求,最终实现控制5个自由度的要求,此方案对蓝色部件的衬套性能要求较高,同时对纵向的柔性控制也不是很好,也不是最优方案。

结构3:此结构借鉴了结构1和结构2的设计特点,先通过将H臂去掉一个梁来增加部件柔性释放一个自由度,同时引入结构2的优化结构,再增加一个自由度,构建出一个全新H臂悬架机构,该机构在不仅能保持原有H臂的性能特点,同时优化前束的控制和柔性的控制。

(图4 H臂机构优化方案)

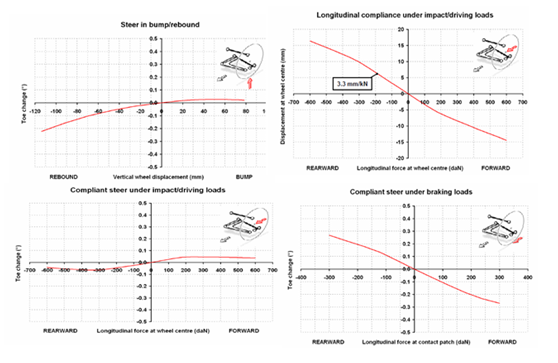

结构3是其中优化最好的方案,我们可以通过其KC曲线来查看一下性能表现,果然在前束控制和纵向力柔性控制有了很好的表现(见图5):

(图5 H臂KC曲线报告)

结合H臂悬架的几个优化方案,我们获得柔性机构零件的方案库(图6):

(图6 H柔性机构方案库)

2.纵臂四连杆悬架

纵臂悬架:优点是该结构对整车侧向和纵向控制很好,缺点是对前束的控制和柔性的控制很难保证。我们看优化方案:

将纵臂式三连杆增加一个连杆,用于控制前束变化,这样对轮胎的自由度控制变为六,并不满足运动要求,因此需要将其中一个部件的自由度释放。由于其他杠系均为一个自由度,经判断只能将纵臂释放1个自由度,从三个自由度降低到两个自由度。于是出现了刀片式的纵臂设计,由于刀片的弯曲和扭转刚度太低,通过翻边工艺优化的纵臂刚度。这样就完美的解决了本文开头的疑虑。

(图6 翻边刀片纵臂零件)

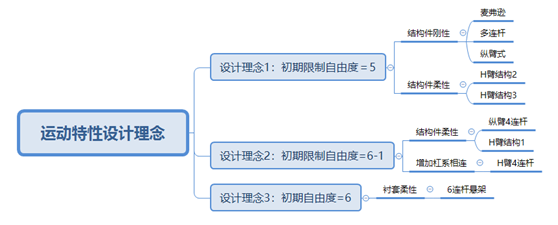

综上例子我们可以发现悬架机构在自由度设计过程中有不同理念和方法,最终目的都是为了完美的实现整车的性能开发。其设计理念如(图7)。

(图7 悬架机构自动度设计理念)