一、蝴蝶效应

一只蝴蝶煽动了一次翅膀,可能引发万里以外的一场风暴,这是我们熟悉的一种叫蝴蝶效应(The Butterfly Effect)的自然现象。而在工程领域系统中同样存在着蝴蝶效应,初始条件的微小变化足以能带动整个系统的连锁反应,从而对整个系统形成巨大而深远的影响。客观事物的发展过程往往存在着定数与变数,理想状态下,客观事物会沿着既定的规律运行下去(牛顿第一定律便是如此),然而真实的客观世界并不会让客观事物那么“容易”,一定的变数往往打破了这种固有规律,使原本的平静复杂起来。

(图1 蝴蝶效应)

汽车,作为终极工业产品,它的研发过程本身就是最复杂的系统工程之一。为了高质量的实现系统开发目标,只有对系统的组成要素、组织结构、信息流、控制机构等进行精准的分析研究,保证系统的整体与局部之间的关系协调和相互配合,才能实现产品的最优目标,从而尽可能规避“蝴蝶效应”的发生。

为了保证整车目标、系统目标及零部件目标的开发质量,每一层级目标设计都有严格的流程管理和各种标杆车及竞争车型的数据支撑,当然也包括各个专业领域智库的支撑,即使是这样严格的管控,我们仍然无法完全规避汽车研发中的不确定性,接下来我们结合《浅谈汽车悬架K&C特性的数据辩识》内容,聊一聊关于K&C特征参数带来的误差的影响。

二、两种不同K&C试验数据处理结果差异

2.1两种K&C报告同纬度数据对比差异明显

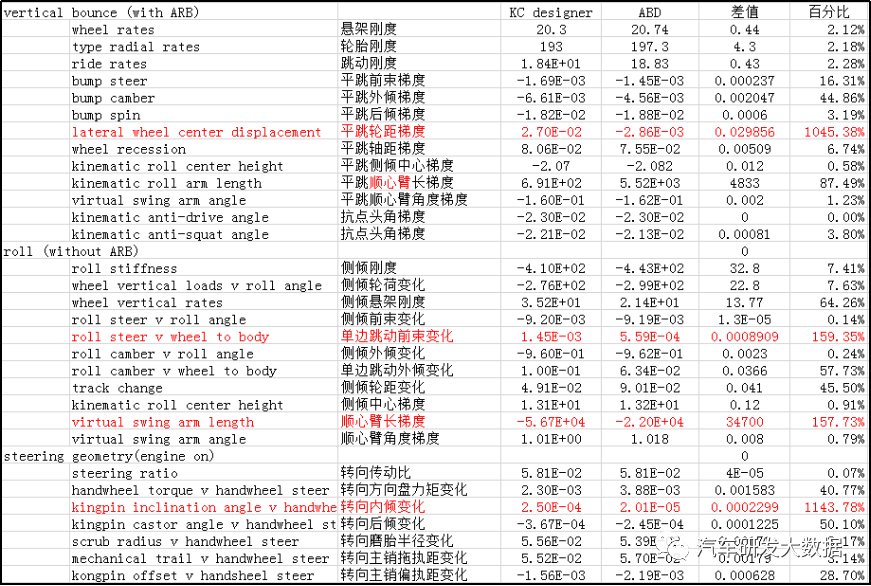

目前我们开发悬架和底盘系统性能时,常用两点连线的线性拟合方法求解核心K&C特征,虽然没有全区间回归所有物理特征,但是也提供了线性区域部分关键物理特征,用与指导设计。细心的长城汽车用户把K&C Designer分析报告和ABD台驾试验自带报告做了有趣的数据对比(见图2 K&C报告数据对比),发现很多关键物理特征误差超过10%,甚至超过100%,为什么会产生如此大的误差?让我们来看看到底是什么原因造成的。

(图2 K&C报告数据对比)

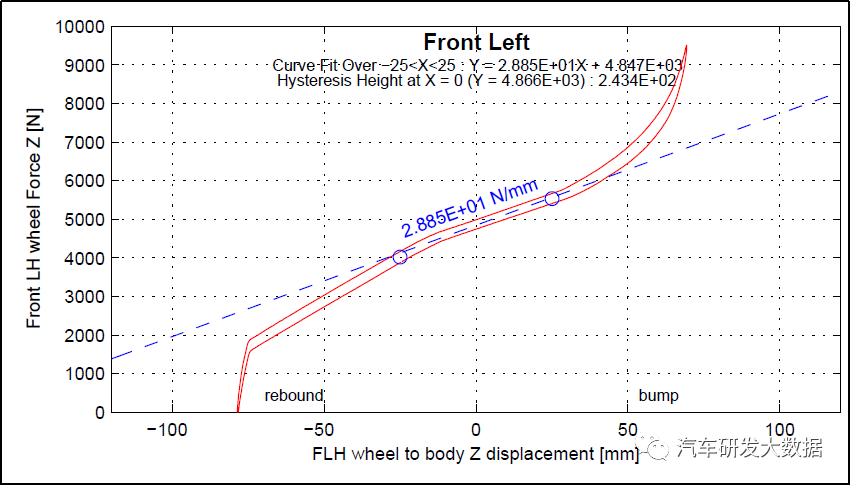

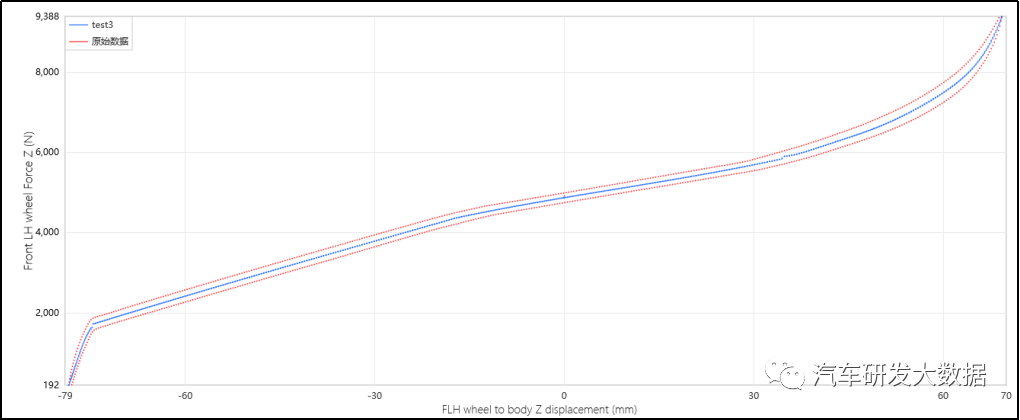

第一类:悬架刚度报告中线性拟合的区间(-25,+25)包含了非线性数据(图3 悬架刚度)。大家细心观察就会发现横坐标+25点对应原始数据已经进入非线性区域。而K&C Designer分段区域通过精确解析对应区间应该是(-17,+34)见图4(悬架刚度精确拟合)

(图3 悬架刚度)

(图4 悬架刚度精确拟合)

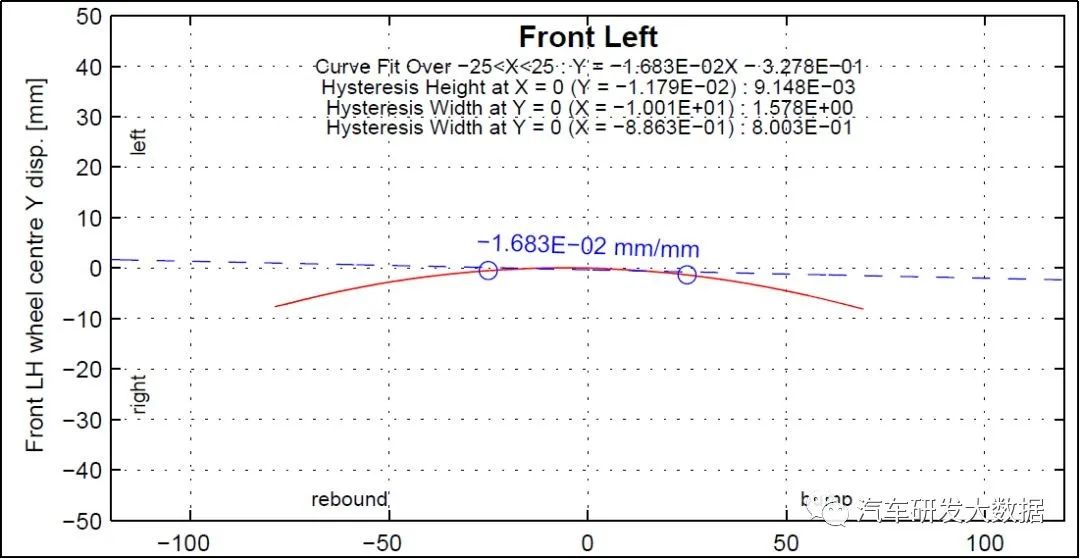

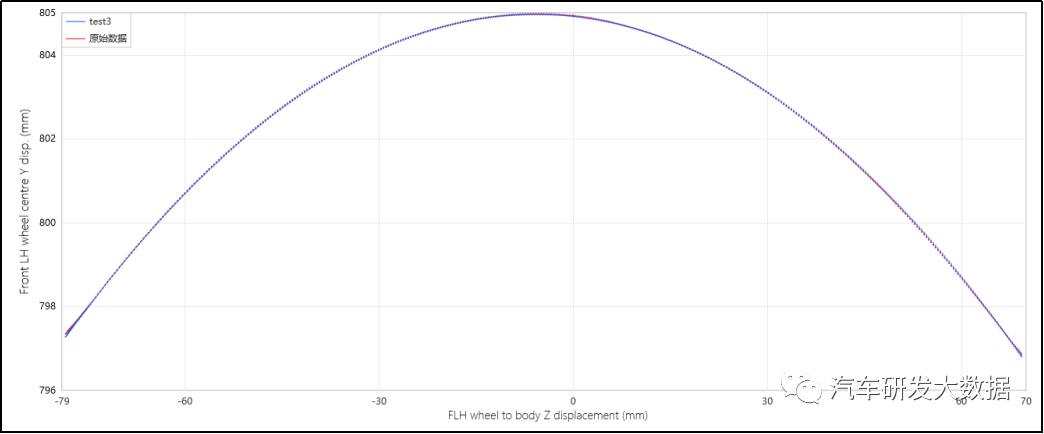

第二类:平跳轮距台驾原始数据是曲线特征,但是台驾选择默认处理区间(-25,+25)用线性拟合,而K&C Designer则采用高次拟合见(图6)两种不同处理方法造成物理特征数据的差异。

(图5 平跳轮距变化)

(图6 平跳轮距变化)

试验数据处理的目的是很好的分析被试验对象的特征参数,只有有效的特征参数才能为整个研发过程提供有效的支撑。这里我们只讨论技术应用,没有诋毁台驾报告的意思,试验厂家本分是做好的设备,输出高质量实验数据,而对原始试验数据如何解读处理则是我们工程研发人员的研究范畴。这好比化验单由检验设备出,怎么治病就要看医生给的处方了。

三、让我们的小蝴蝶开始煽动翅膀吧!!

3.1 10%的误差是什么概念

在K&C中单个特征值数据差10%的误差什么概念呢?我们将这10%降级到悬架的设计上来实际说明一下。

悬架刚度差异10%

- 等于弹簧刚度差异2~3n/mm

- 等于悬架姿态差异5~10mm

- 等于稳定杆设计差异1~2mm

平跳前束变化差异10%

- 等于转向器安装平面差异0.75mm~1.5mm

- 等于外拉杆球销点Z向高度差异0.75mm~1.5mm

- 等于下摆臂球销点Z向高度差异0.35~0.5mm

- 等于下摆臂内点Z向高度差一0.75mm~1.5mm

主销后倾角初值差异10%

- 等于topmount点x向差异10~20mm

- 等于轮心带底盘所有零部件x向变动10~20mm

侧倾中心差异10%

- 等于机构不变的基础上调整姿态5~10mm

我们看到10%的误差会造成后续研发活动中设计偏差累积,最终会影响到整车性能质量开发。这里面主要原因还是区间固化选择导致数据有效性出了问题。

3.2 整车性能定义

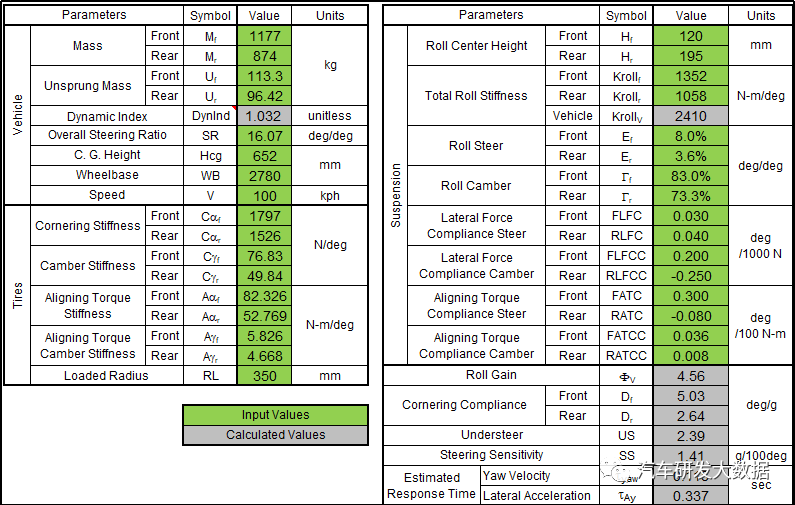

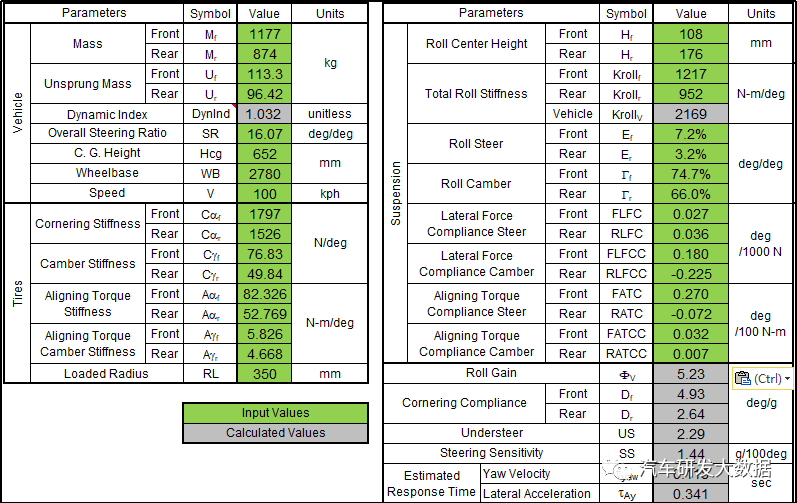

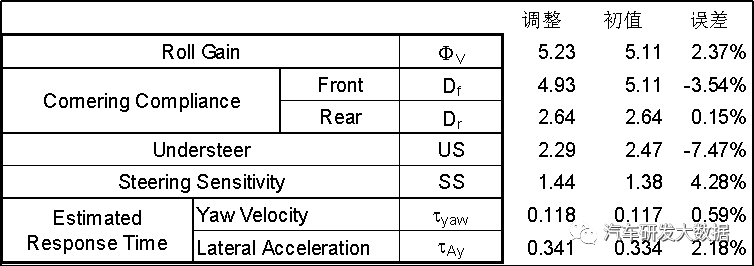

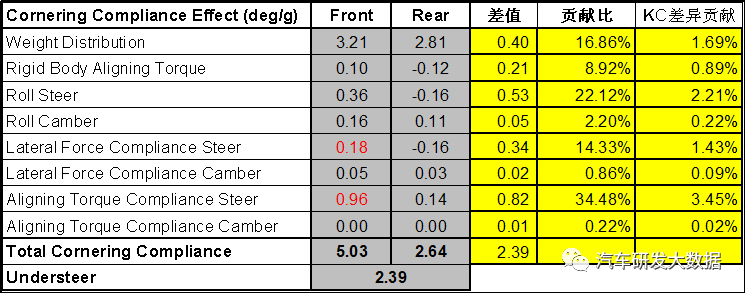

“天使在想象中,魔鬼在细节中”。以不足转向的计算为例,我们看如果产生10%的误差会发生什么。

(图7 初始条件)

(图8 K&C特征改变10%)

(图9 不足转向相关参数)

(图10 K&C差异对不足转向的差异贡献)

我们发现不足转向误差达到了7%,当然可能有人会说才7%,应该没有什么问题,然而这只是一次误差,以后每一轮都有可能叠加,这还不包含实际工程误差,之后哦纯粹的试验数据定义目标值带来的误差。

3.3 零部件设计误差带来的连锁反应

K&C特征值的偏差同样会给仿真和设计带来偏差,在系统性能分解到零件设计时,这个误差会不断迭代,同时由于系统性能和硬点以及零部件性能相关性比较复杂,这就带来设计分解的不确定性,以悬架刚度偏差分解为例。

我们知道实际项目开发中都会出现仿真和设计的调整,悬架刚度偏差一般会带来3个问题,姿态、弹簧刚度设计以及配合侧倾刚度设计的稳定杆,在这三个问题方向上我们做一个简单的思维导图(图11)。

(图11 零部件设计)

大家觉得图11可能太夸张了,现实中不可能出现。那我们举一个现实中经常出现的场景,大家回想一下,咱们各自公司都有固化的车型平台,每次需要微调K&C特征的时候,总是达不到目标值,还需要通过实车调整几次才能做到。这是因为平台在研发初期,由于K&C带来误差经过几轮迭代,造成整车、系统、零件相关环节设计降解关系不稳健,在后续沿用该平台开发新车型时,就会出现难以保证一致性的问题。

我国汽车行业发展到现在,各个专业都有了长足的进步,但是由于国外对于我们的一些挂件领域的技术封锁,导致我们在向高端产品研发过程中碰到了挑战,目前在基础研究上标准、体系、软件及硬件我们都有一定的基础,但各个专业实验数据处理的方法和标准还不健全。而这些客观精确的数据才是需要常年累月积累的精华,也是我们后续“超车”的基础。